Фильтр-прессы

Фильтр-прессы для обезвоживания осадков на гальванических производствах

- Промышленные камерные фильтр-прессы

- Мембранные фильтр-прессы для глубокого обезвоживания

- Пластинчато-рамные фильтр-прессы

- Автоматические фильтр-прессы

- Ручные фильтр-прессы

- Гидравлические фильтр-прессы

- Чугунные фильтр-прессы

- Круглые фильтр-прессы

- Ленточные фильтр-прессы

- Комплектующие и аксессуары

При обезвоживании стоков гальванических производств учитывают высокую токсичность и комплексный химический состав шламов, содержащих тяжелые цветные металлы (медь, никель, хром, цинк, кадмий и др.). В гальванике обычно используют 2 типа рамных фильтр-прессов: камерные и ленточные.

Какой тип фильтр-пресса выбрать

Выбор типа фильтр-пресса зависит от следующих параметров:

- Требуемая производительность установки.

- Целевой показатель влажности обезвоженного осадка.

- Планируемая дальность транспортировки осадка.

- Доступная производственная площадь для размещения оборудования.

- Характер и наличие реагентов (флокулянты, минеральные коагулянты).

- Последующие стадии обработки или утилизации осадка.

Особенности фильтр-прессов для гальванических цехов

Коррозионная стойкость материалов

Контактирующие с агрессивной средой элементы (плиты, коллекторы, трубопроводы для подачи суспензии) изготавливаются из полипропилена высокого давления (PPH), нержавеющих сталей марок AISI 316L или дуплексных сталей, а также имеют специальные антикоррозионные покрытия для защиты от кислот, щелочей и растворителей.

Специализированные фильтровальные ткани

Применяются полотна с высокой химической стойкостью и малым сопротивлением, часто из материалов типа полипропилена (PP) или полиэтилена низкого давления (HDPE). Волокна таких тканей обеспечивают эффективное удержание мелкодисперсных частиц металлогидроксидов и не разрушаются под воздействием реагентов.

Герметичность конструкции

Для исключения риска утечки фильтрата, содержащего ионы тяжелых металлов, конструкция гальванического фильтр-пресса предусматривает повышенную герметичность камер, а также возможность интеграции в закрытые системы с отводом всех жидких фаз на доочистку.

Высокая степень обезвоживания

Критически важным является достижение максимально возможной степени уплотнения шлама (остаточная влажность 60–75%) для минимизации объема опасных отходов, подлежащих дальнейшей утилизации или транспортировке на специализированные полигоны.

Автоматизация и безопасность

Инженеры ТАГАТ могут полностью автоматизировать процесс для минимизации контакта персонала с токсичными материалами. Система автоматизации включает в себя функции контроля давления и автоматическую промывку фильтровальных тканей для предотвращения забивания пор.

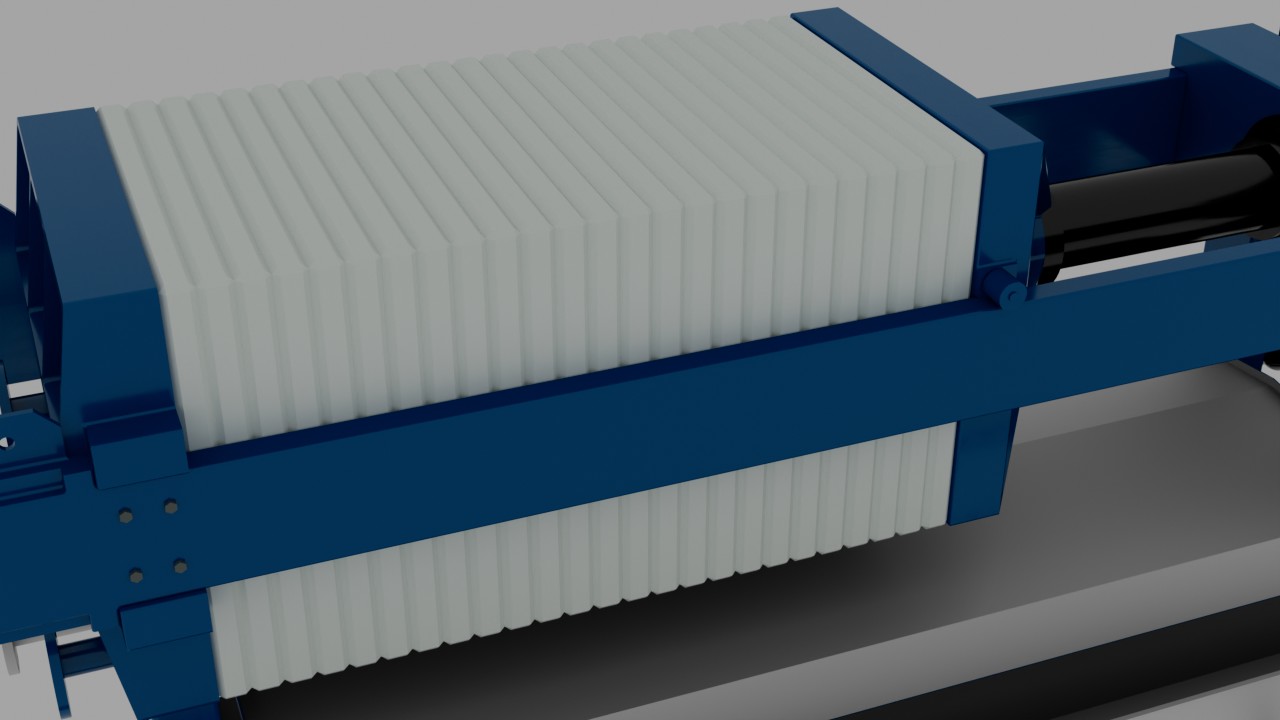

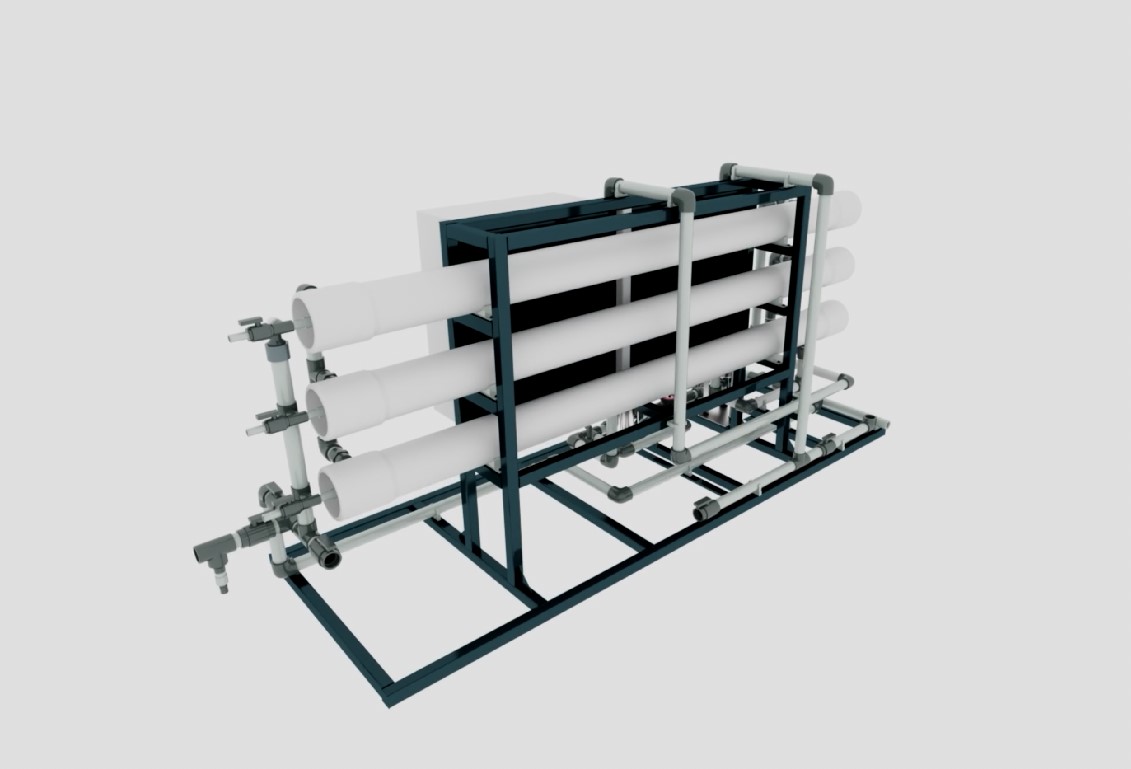

Промышленные камерные фильтр-прессы

Камерные фильтр-прессы обладают рядом конкурентных преимуществ перед другим обезвоживающим промышленным оборудованием, таким как центрифуги, вакуум-фильтры и ленточные прессы:

Высокая степень обезвоживания

Позволяют достичь наименьшей влажности осадка: около 60% против 80% у вакуум-фильтров.

Энергоэффективность

Удельные энергозатраты ниже, чем у центрифуг и вакуум-фильтров.

Компактность

Несмотря на меньшую удельную производительность на м² фильтрующей поверхности, развитая площадь фильтрации делает их сопоставимыми с вакуум-фильтрами по производительности на единицу производственной площади.

Автоматизация

Современные модели, которые поставляет ТАГАТ, работают в полностью автоматическом режиме.

Экономия ресурсов

В отличие от вакуум-фильтров, не требуют большого количества воды для создания разрежения.

Особенности эксплуатации камерных фильтр-прессов

Для оптимизации работы камерных прессов и улучшения конечного результата применяется предварительная стадия концентрирования исходного влажного осадка.

Конструктивные особенности камерных фильтр-прессов

Современные модели делятся на два основных типа: диафрагменные (мембранные) и бездиафрагменные. Общие конструктивные элементы для всех типов:

- Пакет фильтровальных плит с закрепленными фильтрующими тканями (полотнами).

- Механизм зажима и раскрытия плит.

- Устройство для выгрузки обезвоженного кека.

- Система коммуникаций для подачи пульпы, сжатого воздуха и отвода фильтрата.

Принцип работы бездиафрагменного камерного фильтр-пресса

- Плиты, закрепленные на несущих балках, сжимаются, формируя герметичные фильтровальные камеры.

- Исходная суспензия под давлением подается через центральный канал в упорной плите и распределяется по всем камерам.

- Вода (фильтрат) проходит через фильтровальную ткань и отводится через специальные каналы, а твердая фаза остается в камере, формируя кек.

- После цикла фильтрации плиты раздвигаются, и обезвоженный осадок выпадает под действием силы тяжести.

Отличия диафрагменных камерных фильтр-прессов

Наличие резиновых мембран, которые после заполнения камеры осадком нагнетаются сжатым воздухом для его дополнительного сжатия и уплотнения, что и обеспечивает более низкую конечную влажность.

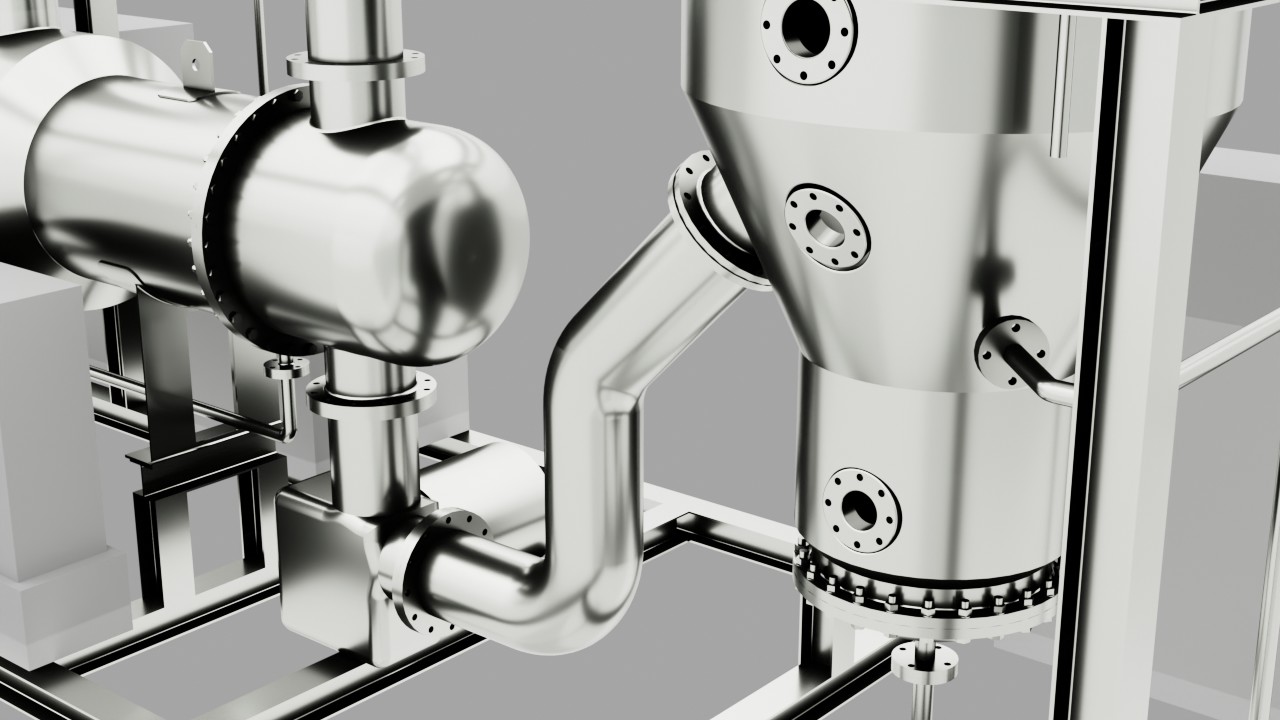

Мембранные фильтр-прессы для глубокого обезвоживания

Мембранный фильтр-пресс представляет собой передовое оборудование, задающее новые стандарты в области обезвоживания осадков. Его ключевое отличие и преимущество заключается в конструкции фильтровальных плит и двухэтапном процессе прессования, что обеспечивает непревзойденную эффективность.

Принцип работы и ключевые преимущества

1. Фаза фильтрации

Под давлением насоса (0,6–2 МПа) суспензия подается в камеры, образованные плитами. Формируется первичный слой осадка.

2. Фаза мембранного уплотнения

После заполнения камер внутрь полых мембранных плит подается вода под высоким давлением или сжатый воздух. Мембрана расширяется и оказывает мощное обратное давление (до 20–25 МПа) на осадок, механически выжимая из него остаточную влагу.

Преимущества мембранных фильтр-прессов для гальваники

Экстремально низкая влажность шлама

Позволяет достигать наименьших показателей влажности осадка по сравнению с любыми другими методами механического обезвоживания.

Высокая производительность

Цикл прессования сокращается, а сухость кека повышается, что увеличивает общую эффективность линии.

Универсальность

Оборудование оптимально для обработки сложных материалов: мелкодисперсных, вязких и желеобразных шламов, которые плохо обезвоживаются на других установках.

Конструктивные особенности и комплектация

Современные мембранные фильтр-прессы отличаются надежностью и ориентированы на непрерывную работу в тяжелых условиях.

Материалы и исполнение мембранных фильтр-прессов

Мембранные плиты

Изготавливаются из высококачественного полипропилена (PP) и термопластичного эластомера (TPE), что обеспечивает высочайшую эластичность, длительный срок службы и стойкость к широкому спектру химических реагентов.

Рама

Изготовлена из высокопрочной углеродистой стали Q345 с антикоррозионным покрытием. Доступно исполнение с полным покрытием нержавеющей сталью SS304/316L для пищевой, фармацевтической и химической отраслей.

Направляющие

Выполнены из нержавеющей стали, что гарантирует износостойкость и долговечность.

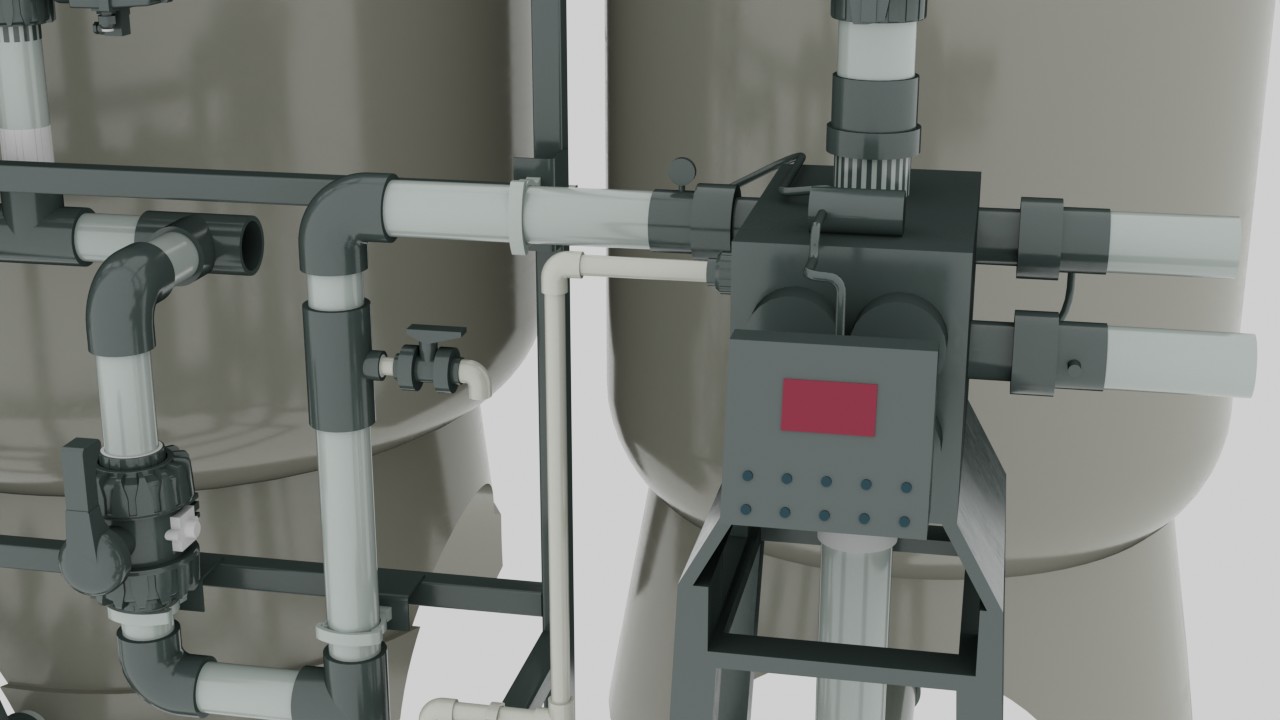

Автоматизация и управление мембранными фильтр-прессами

Привод

Гидравлическая система с автоматическим поддержанием давления сжатия.

Управление

Контроллер Siemens PLC обеспечивает полную автоматизацию цикла, включая зажим плит, подачу шлама, мембранное сжатие, промывку ткани, раскрытие и вибрацию плит для выгрузки кека.

Электроника

Использование компонентов премиум-класса (например, Schneider Electric) гарантирует бесперебойную работу и минимальные простои.

Пластинчато-рамные фильтр-прессы: классическое решение для тонкой фильтрации

Пластинчато-рамный фильтр-пресс — это традиционная и проверенная временем конструкция, которая остается незаменимой для задач, требующих высокой степени очистки. В отличие от камерных или мембранных моделей, здесь используются чередующиеся сплошные плиты и полые рамы, что формирует принципиально иной принцип работы.

Конструкция и принцип фильтрации

Полые рамы, установленные между двумя сплошными плитами, образуют камеры для накопления осадка. Фильтрующая перегородка (ткань или бумага) натягивается на плоские поверхности плит.

Главное преимущество — возможность использования не только ткани, но и фильтровальной бумаги или других одноразовых материалов, что позволяет достигать уровня тонкой фильтрации или даже ультрафильтрации.

Ограничения и область применения

- Более низкое рабочее давление по сравнению с камерными прессами, обусловленное конструкцией рамы.

- Ручная выгрузка осадка, что определяет их использование преимущественно в прерывистых процессах с малыми объемами.

Комплектация и исполнение

Типы привода: от простой ручной затяжки до ручного гидравлического цилиндра и электрогидравлического привода для больших моделей.

Материалы исполнения: плиты и рамы могут быть изготовлены из полипропилена (химическая стойкость), чугуна (прочность) или нержавеющей стали (гигиеничность и коррозионная стойкость для пищевых и фармацевтических производств).

Автоматические фильтр-прессы: максимальная производительность и минимальное участие оператора

Современные автоматические фильтр-прессы представляют собой высокотехнологичные комплексы, предназначенные для непрерывной работы в условиях крупнотоннажных производств. Их ключевая задача — максимально исключить ручной труд и повысить эффективность процесса обезвоживания.

Преимущества автоматизированных фильтр-прессов

Прочная несущая рама из высокопрочной стали Q345 с антикоррозионным покрытием или облицовкой из нержавеющей стали AISI 304/316L для агрессивных сред.

Полный цикл автоматизации: все операции — от сжатия плит до выгрузки кека — управляются программируемым логическим контроллером (ПЛК).

Автоматическая промывка фильтровальных тканей — встроенная система очистки предотвращает зарастание пор и поддерживает высокую производительность агрегата, экономя время и трудозатраты.

Высокая энергоэффективность — гидравлическая система с автоматическим поддержанием давления оптимизирует энергопотребление.

Надежность и долговечность — использование комплектующих ведущих брендов (Siemens PLC, Schneider Electric) гарантирует бесперебойную работу в тяжелых условиях.

Основные характеристики автоматизированных фильтр-прессов

| Рабочее давление | 0,6-2,0 МПа |

| Давление сжатия плит | 20-25 МПа |

Ручные фильтр-прессы

Оборудование с ручным механизмом зажима (винтовой домкрат или ручной гидравлический насос) предназначено для малых производств и лабораторий.

Основные характеристики

- Энергонезависимость: полное отсутствие потребления электроэнергии.

- Давление подачи: 0,6–0,8 МПа.

- Усилие сжатия: винтовой домкрат: 10–30 тонн, ручная гидравлика: 15–18 МПа.

- Материал рамы: углеродистая сталь с покрытием из нержавеющей стали SS304/316L для коррозионной стойкости.

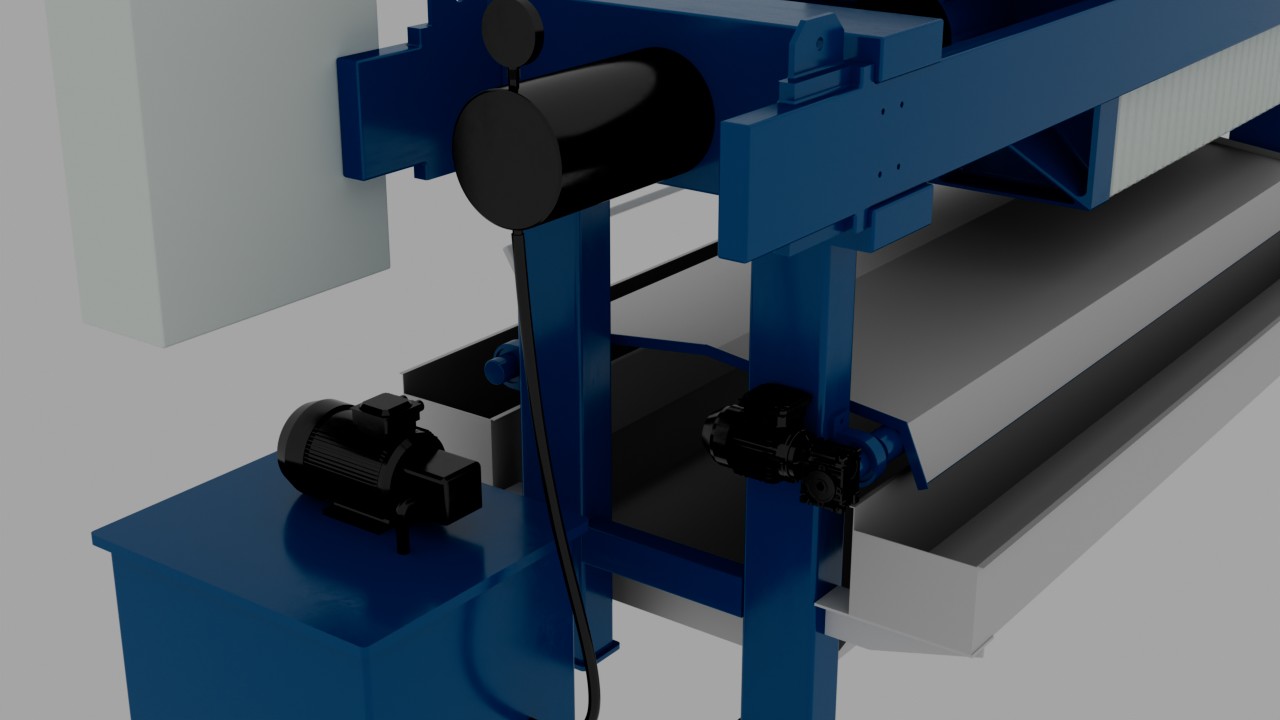

Гидравлические фильтр-прессы

Оборудование с электрогидравлическим приводом для зажима плит и ручной выгрузкой осадка.

Преимущества

- Высокое давление сжатия (до 20–25 МПа)

- Автоматическое поддержание давления,

- Низкий уровень шума по сравнению с пневматикой.

Основные характеристики

- Давление подачи: 0,6–2 МПа.

- Рама: сталь Q345 с покрытием SS304/316L.

- Компоненты: Schneider Electric, Siemens PLC.

Объемом камер: 736–8735 дм³ - Количество плит: 28–123 шт.

Чугунные фильтр-прессы

Оборудование для высокотемпературных и абразивных сред.

Характеристики

- Рабочая температура: до 120 °C и выше.

- Материал плит: чугун с шаровидным графитом.

- Типы выгрузки: ручная или автоматическая (рекомендуется для плит >630 мм).

Объем камер 13–1210 дм³ - Количество плит 4–62 шт.

Круглые фильтр-прессы

Высокопроизводительные установки для глубокого обезвоживания.

Преимущества

- Экстремально низкая влажность осадка (15–18%).

- Высокое давление фильтрации (до 2,5 МПа).

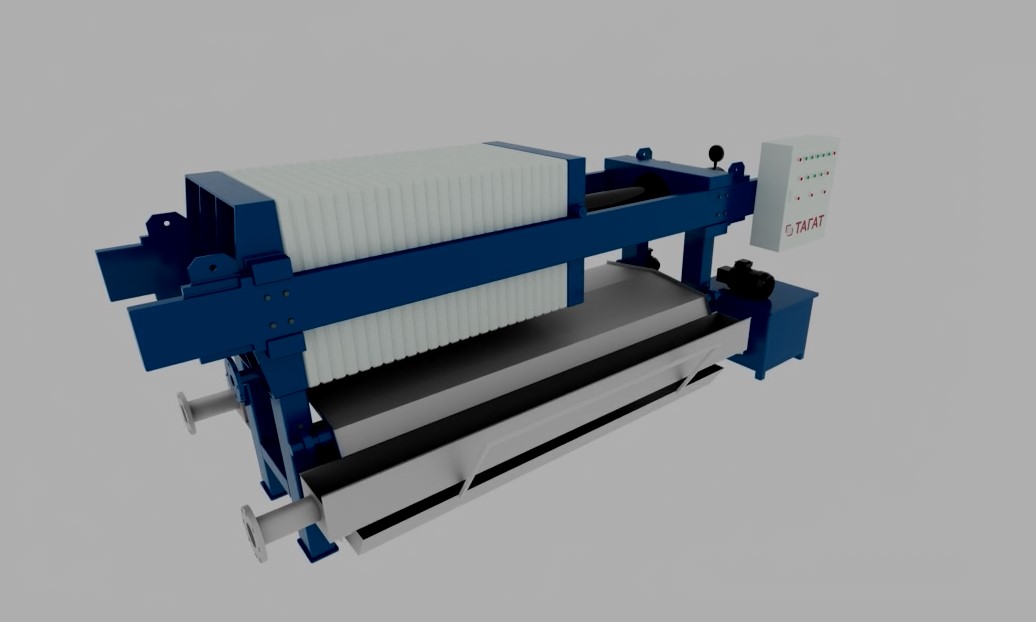

Ленточные фильтр-прессы для гальванических производств

Оборудование для крупнотоннажных производств. Сферы применения: очистка городских стоков, химическая, горнодобывающая промышленность

Основные характеристики

- Непрерывный процесс обезвоживания.

- Ширина ленты: 500–3000 мм.

- Производительность: 3–55 м³/ч суспензии.

Материалы исполнения: полимеры или нержавеющая сталь.

Характеристики рамных фильтр-прессов от ТАГАТ

ТАГАТ — один из лидеров в производстве гальванического оборудования в России. Вы можете купить у нас по специальным ценам любые типы фильтр-прессов от проверенных поставщиков: пластинчатые и рамочные, камерные, мембранные, быстросъемные, ленточные, а также фильтры-регуляторы высокого давления.

В гальванических цехах, которые разработаны и произведены на Заводе ТАГАТ, используются разные модели фильтр-прессов: площадь фильтрации колеблется от 1 м2 до 1000 м2, а давление фильтрации колеблется от 0,4 МПа до 2,0МПа.

Промышленные фильтр-прессы применяются не только в гальванике, но также в угольной, горнодобывающей, электроэнергетической промышленности, нефтеразведке и переработке нефти, химической промышленности, промышленности по промывке песка, при производстве пальмового масла, кокосового масла, в сфере охраны окружающей среды, в металлургии, производстве пигментов, красителей, фармацевтике, при производстве продуктов питания и напитков.

Комплектующие и аксессуары

ТАГАТ приглашает к сотрудничеству предприятия для заключения договора на сервисное обслуживание с поставкой следующих материалов для работы фильтр-прессов:

- пластинчато-рамные плиты,

- камерные плиты,

- мембранные плиты,

- фильтровальные ткани,

- химические насосы.

Если вам требуется подбор конкретной модели или техническая консультация, предоставьте параметры вашего процесса (тип суспензии, требуемая производительность, особенности среды), чтобы мы подготовили оптимальное решение.

| Тип | Размер фильтровальной пластины, мм | Толщина камеры, мм | Объем камер, дм3 | Количество плит, шт | Давление прессования, МПа | Мощность двигателя, кВт | Вес, кг | Размеры, ДхШхВ, мм |

| 1 | 500х500 | 30 | 60 | 9 | ≥0,6 | 2,2 | 860 | 1950*700*900 |

| 2 | 91 | 14 | 910 | 2200*700*900 | ||||

| 3 | 121 | 19 | 960 | 2450*700*900 | ||||

| 4 | 151 | 24 | 1010 | 2700*700*900 | ||||

| 5 | 182 | 29 | 1060 | 2950*700*900 | ||||

| 6 | 225 | 36 | 1130 | 3300*700*900 | ||||

| 7 | 243 | 39 | 1160 | 3450*700*900 | ||||

| 8 | 700х700 | 30 | 226 | 18 | ≥0,6 | 2,2 | 1725 | 2640*900*1100 |

| 9 | 297 | 24 | 1993 | 2940*900*1100 | ||||

| 10 | 452 | 37 | 2360 | 3590*900*1100 | ||||

| 11 | 595 | 49 | 2788 | 4300*900*1100 | ||||

| 12 | 800х800 | 30 | 460 | 28 | ≥0,6 | 2,2 | 2170 | 3700*1200*1200 |

| 13 | 595 | 38 | 2450 | 4300*1200*1200 | ||||

| 14 | 749 | 47 | 2700 | 4840*1200*1200 | ||||

| 15 | 802 | 57 | 2980 | 5440*1200*1200 | ||||

| 16 | 1056 | 67 | 3250 | 6040*1200*1200 | ||||

| 17 | 870х870 | 30 | 460 | 23 | ≥0,6 | 2,2 | 2580 | 3330*1400*1300 |

| 18 | 595 | 30 | 2925 | 3420*1400*1300 | ||||

| 19 | 748 | 38 | 3318 | 4260*1400*1300 | ||||

| 20 | 902 | 46 | 3712 | 4700*1400*1300 | ||||

| 21 | 1056 | 54 | 4106 | 5140*1400*1300 | ||||

| 22 | 1210 | 62 | 4561 | 5580*1400*1300 |